铸态球墨铸铁QT600-7重卡桥壳的生产及应用

张军1 解戈奇2

1,陕西金鼎铸造有限公司,陕西宝鸡市 722405;2,陕西远大新材料技术有限公司,陕西咸阳市 713800

摘要:采用优质的原材料,废钢增碳的合成工艺严格控制Mn、P、S及杂质元素总含量,并辅以适量Cu合金化处理,采用堤坝坑处理包、冲入法球化处理、铁水预处理、多次孕育处理等,制定了铸态下高强度高延伸率QT600-7铸态球墨铸铁的熔炼工艺,在保证高强度的同时稳定高延伸率。

关键词:铸态QT600-7 高强度高延伸率 预处理 Cu合金化

Production and Application ofQT600-7 Nodular Cast Iron in the as-cast State onHeavy Truck Axle Housing

Zhang Jun

1 ,Xie Geqi

2

1.Shaanxi jinding casting co. LTD;2.Shaanxi yuanda new materials technology co. LTD

Abstract:Using high quality raw materials and the synthetic process of scrap steel carburization to control the total content of Mn, P, S and impurity elements strictly,and with a moderate amount of Cu alloying treatment as well as adopting embankment pit treatment bag , impinging spheroidized, pretreatment of hot metal, inoculation for many timesand so on,this research aims to develop the melting process of high strength and high extensibility QT600-7 nodular cast iron in the as cast state, to ensure both high strength and high extensibility .

某重型卡车公司自主研发的一体化铸造桥壳具有轻量化,技术要求高的特点。桥壳的一体化设计,大大提高其承载力,桥壳加工成本降低,因而该项技术具有广泛的发展前景。目前国内外主要采用铁型覆膜砂、添加合金及高硅铸铁方式进行组织生产高强度高延伸率铸态材质为QT600-7的铸件,其力学性能要求如表1所示,组织要求如表2所示。由于上述三种方式的局限性,本文将展开试验,旨在开发一种适用于树脂砂型铸造的铸态QT600-7桥壳的熔炼工艺。

表1 QT600-7材质机械性能

Table1 QT600-7 material mechanical properties

|

牌号 |

抗拉强度Rm(Mpa) |

屈服强度Rp0.2(Mpa) |

延伸率A(%) |

布氏硬度HBW |

|

QT600-7 |

≥600 |

≥380 |

≥7 |

190-270 |

为满足上述性能要求,必须提高球化率,细化晶粒度,增加石墨球数,并提高石墨球圆整度,因此金相应满足表2的要求。

表2 金相组织及硬度要求

Table 2Metallographic and hardness requirements

|

球化级别 |

石墨大小 |

珠光体/% |

硬度/HB |

|

1-3 |

5-8 |

55%—75% |

190-270 |

1铸造桥壳化学成分设计

(1)碳和硅。众所周知,碳和硅是促进石墨化元素,在一定的冷却速度和孕育条件下,调高碳当量,析出的石墨球数多,石墨球小,可调高石墨圆整度,并增加自补缩能力,减少

碳化物。但在一定的碳当量下,随着硅含量的增加,特别是大断面,会产生碎块状石墨,同

作者简介:张军(1988.09-),男,汉族,助理工程师,学士学位,主要从事铸造熔炼工艺制定工作,15529005140

时高硅会显著降低材料的低温冲击性能,基于提高球化率(增加石墨圆整度及石墨球数方面考虑),在不漂浮的条件下,应尽可能提高碳当量,同时保证孕育的条件下,尽量降低硅含量。试验要求C3.6—3.75%,Si要求2.4—2.6%。

(2)锰和铜。通常Mn、Cu、Cr、Sn都是提高珠光体的元素。有所区别的是,Mn在促进珠光体形成的同时白口倾向增加,而Cu在共晶转变时能促进石墨化,减少白口倾向,在共析转变时,促进珠光体的形成,可减少促进或完全抑制铁素体的形成,改善断面组织及性能的均匀性;对基体固溶强化,对基体沉淀硬化,不形成游离渗碳体,不与碳形成碳化物,成负偏析,铜富集在共晶团内部。铜的熔点低且在熔化过程不烧损,因此为保证伸长率试验中Mn含量按<0.20%控制,同时,为促进形成一定量的珠光体组织,Cu含量按0.55-0.65%控制

【2】。

(3)磷、硫及一些反球化微量元素。在铸态球墨铸铁的生产过程中,P含量越多,形成的磷共晶会增多,磷共晶呈多角状分布于共晶团边界,会急剧恶化材料的韧性、塑性,因此要想获得高延伸率的铸态球铁材料,必须严格控制P含量。S为反球化元素,降低其含量是为确保球化效果的前提。上述可见P和S为有害元素,应严格控制其含量,按P<0.04%,S<0.02%,反球化元素∑<0.12%

2熔炼用原材料

试验采用球墨铸铁用生铁Q10/Q12及优质废钢,并加入低S的锻石油焦增碳剂。为提高球化率(石墨球数及圆整度),球化剂采用陕西远大新材料技术有限公司提供的含微量Sb球化剂YD722BS;为提高增加石墨球数量,提高石墨圆整度,采用预处理剂

【1】(YC-2)覆盖球化剂,且采用含Ba、Ca等元素的长效复合孕育剂(J-10)及随流孕育剂;为强化基体,采用铜合金化处理

【3】。试验所用原材料见表3-6。

表3 YD722BS球化剂化学成分

Table3 The chemical composition of YD722BS nodulizer w

B/%

|

Mg |

Re |

Si |

Ca |

其他 |

颗粒度 |

|

7.22 |

2.12 |

44.52 |

2.19 |

适量 |

3-23mm |

表4 YC-2预处理剂化学成分

Table4 Yc-2 pretreatment agent chemical compositionw

B/%

|

C |

Si |

Ca |

颗粒度 |

|

28-32 |

65-70 |

0.5-1.5 |

0.2-3.0mm |

表5 J-10普通复合孕育剂

Table5 J-10 common compound inoculantw

B/%

|

Si |

Ca |

Ba |

颗粒度 |

|

60.0-66.0 |

1.0-2.0 |

8.0-10.0 |

3-10mm |

表6 P-1T随流孕育剂

Table6 P-1t is the gestating agentw

B/%

|

Si |

Ca |

颗粒度 |

|

64.0-68.0 |

1.0-2.0 |

0.1-0.7mm |

3采用废钢增碳的熔炼方式

基于废钢增碳工艺降低白口倾向,细化珠光体,增加珠光体数量这个特点,本试验采用废钢增碳工艺在6t中频感应电炉熔炼,按照废钢:回炉料:生铁=40%:30%:30%的配比及顺序加料快速熔化,为确保增碳剂的充分溶解,熔炼升温至出炉温度+30-50℃,静置8—12分钟,加料降温出炉。采用冲入法球化处理,辅以预处理,并结合多次复合孕育工艺对所需铁水做以处理

【4】。

球化包装包顺序依次为:含Sb球化剂+碳化硅+铁屑+出铁倒包孕育+浇注随流孕育

4试验方法

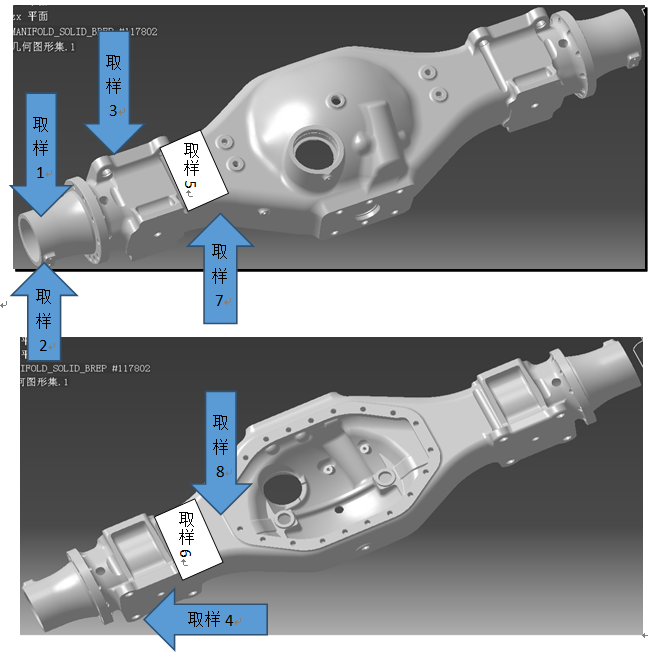

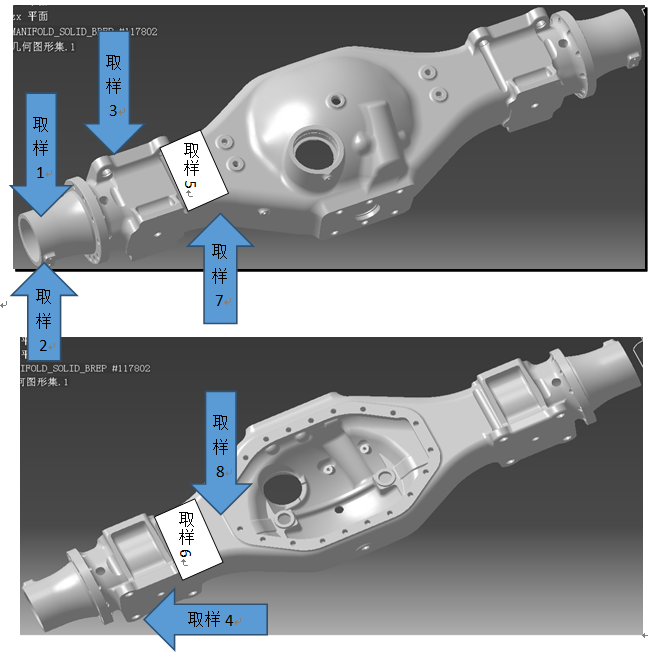

用上述处理的铁水浇注树脂砂造型的铸造桥壳,对所浇注桥壳对应部位取样,检测对应各部位本体的金相组织及力学性能。

5试验结果及分析

5.1 Cu与Mn的影响

有关材料说明Cu与Mn共存时,Cu对强度的促进作用强于Mn,Cu含量每增加0.1%,材料强度提高约50Mpa;另一方面,Mn含量较低时,延伸率普遍较高,此时增加Cu含量,材料在提高强度的同时对延伸率的影响不大。分析原因为Cu在共晶转变时,促进石墨化,减少渗碳体,在共析出转变时,促进珠光体的形成,且对基体起固溶强化作用,虽然Mn也促进珠光体的形成,但由于较大的偏析倾向易富集于晶界上,影响到材料的延伸率。

6生产过程的验证

实际生产中的化学成分:

|

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

Cu |

|

原铁水 |

3.89 |

1.43 |

0.202 |

0.040 |

0.026 |

0.030 |

0.007 |

0.003 |

0.015 |

|

成品 |

3.71 |

2.51 |

0.196 |

0.036 |

0.013 |

0.027 |

0.005 |

0.002 |

0.591 |

|

成品 |

3.57 |

2.59 |

0.200 |

0.034 |

0.013 |

0.015 |

0.003 |

0.001 |

0.581 |

|

成品 |

3.63 |

2.63 |

0.161 |

0.038 |

0.012 |

0.011 |

0.003 |

|

0.572 |

|

成品 |

3.60 |

2.50 |

0.192 |

0.035 |

0.012 |

0.027 |

0.007 |

0.001 |

0.53 |

|

Al |

Ti |

V |

Mg |

Sb |

Sn |

Pb |

Zn |

Ce |

La |

|

0.004 |

0.027 |

0.009 |

|

0.002 |

0.004 |

0.002 |

0.058 |

0.004 |

|

|

0.021 |

0.027 |

0.009 |

0.041 |

0.007 |

0.005 |

0.002 |

0.043 |

0.020 |

0.002 |

|

0.027 |

0.022 |

0.007 |

0.047 |

0.005 |

0.003 |

0.034 |

0.012 |

0.018 |

0.002 |

|

0.021 |

0.030 |

0.009 |

0.052 |

0.007 |

0.002 |

0.002 |

0.011 |

0.021 |

0.002 |

|

0.021 |

0.025 |

0.008 |

0.047 |

0.009 |

0.004 |

0.002 |

0.002 |

0.021 |

0.001 |

随型冷却Y型试块力学性能及金相组织检验结果

|

取样部位 |

球化等级 |

石墨大小 |

珠光体 |

抗拉强度—延伸率 |

|

随型冷却试块1 |

3 |

6 |

65 |

790-8 |

|

随型冷却试块2 |

3 |

6 |

75 |

827-10 |

|

随型冷却试块3 |

3 |

6 |

75 |

838-12 |

|

随型冷却试块4 |

3 |

6 |

75 |

835-10 |

|

随型冷却试块5 |

3 |

6 |

55 |

796-10 |

对应本体部位力学性能及金相组织检验结果

|

取样部位 |

球化等级 |

石墨大小 |

珠光体 |

抗拉强度—延伸率 |

硬度 |

|

取样1 |

3 |

6 |

65 |

686-9 |

217 |

|

取样2 |

3 |

6 |

55 |

624-8 |

212 |

|

取样3 |

3 |

6 |

65 |

636-8 |

207 |

|

取样4 |

3 |

6 |

45 |

686-10 |

201 |

|

取样5 |

3 |

6 |

55 |

585-14 |

197 |

|

取样6 |

3 |

6 |

55 |

655-10 |

217 |

|

取样7 |

3 |

6 |

45 |

636-8 |

207 |

|

取样8 |

3 |

6 |

65 |

650-10 |

223 |

|

取样1 |

3 |

6 |

45 |

624-8 |

223 |

|

取样2 |

3 |

6 |

45 |

636-8 |

207 |

|

取样3 |

3 |

6 |

55 |

624-8 |

217 |

|

取样4 |

3 |

6 |

55 |

615-9 |

223 |

|

取样5 |

3 |

6 |

45 |

561-10 |

192 |

|

取样6 |

3 |

6 |

55 |

612-7 |

207 |

|

取样7 |

3 |

6 |

55 |

649-8 |

217 |

|

取样8 |

3 |

6 |

65 |

637-10 |

229 |

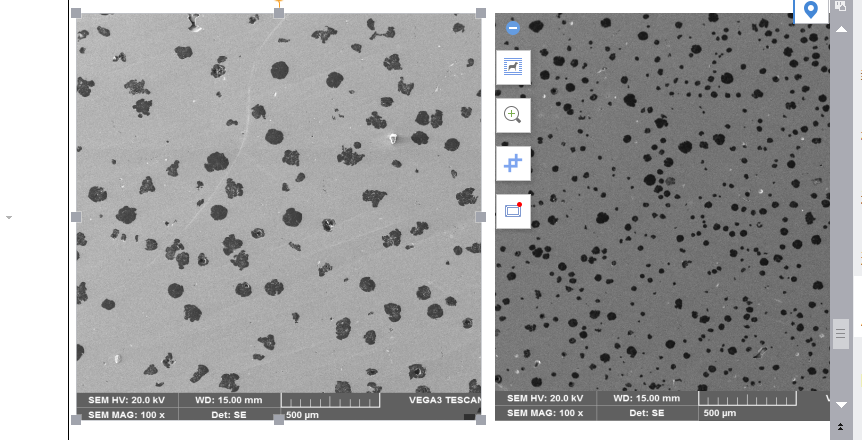

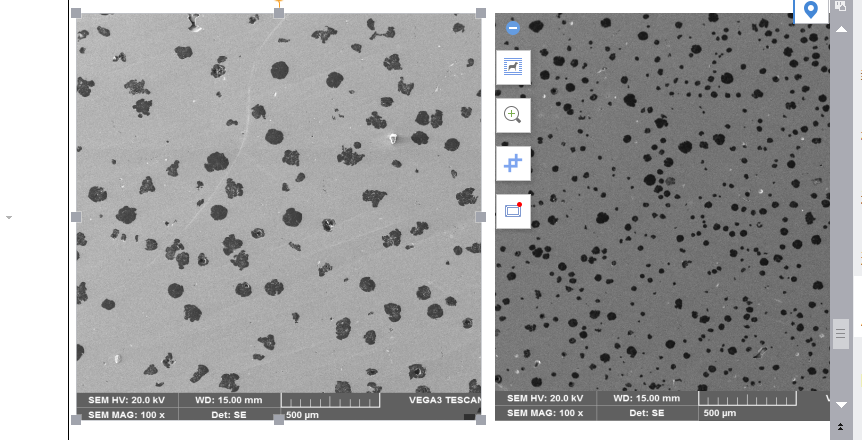

金相图片(选取)

图1未经过预处理后的金相组织 图2预处理后的金相组织

图1未经过预处理后的金相组织 图2预处理后的金相组织

经过SiC预处理后使用陕西远大YD722BS球化剂的金相组织,明显石墨球数增多,石墨球圆整度增加,球化率也增加。

采用上述工艺生产的铸造桥壳,各项性能仍满足技术要求,台架试验中后桥双双通过11.5吨定额载荷100万次的技术要求。

7结论

7.1 含Sb球化剂,辅以SiC预处理,可以有效增加石墨球数,改善石墨圆整度,提高球化率;

7.2废钢增碳合成熔炼,辅以多次复合孕育处理是获得铸态QT600-7成分、金相及性能的保证;

7.3 充分利用Cu在共晶转变时,促进石墨化,在共析转变时,促进珠光体的形成,且对基体起固溶强化作用,在低锰的条件下保证强度的同时保证一定的延伸率。

参考文献:

【1】 陈子华.预处理技术在球墨铸铁上的应用[J].现代铸铁,2008(01):54-59

【2】五德海,钱立,胡家骢.灰铁球墨铸铁及其熔炼[M].北京:中国水利水电出版社,2006

【3】 高广阔,石力军,常世俭等,高强度铸态球墨铸铁整体桥壳材质及工艺的研究开发.《第12届全国铸造年会暨2011中国铸造活动论文集》2011.10

【4】 林钰杰,吴宝成.铸态QT600-10的生产工艺【J】.现代铸铁,2014,(04):32-34