摘要:针对某铸造厂 3 吨中频炉的生产特点,研制出适合该厂中频炉间歇式生产工艺特点的酸性干式振动料;通过对该厂筑炉设备的调整,大幅度缩短了筑炉时间,同时提高了筑炉质量。工业试验结果表明,采用气动自动筑炉机以及酸性干式振动料,使该厂 3 吨中频炉的使用寿命由原来的不足 150 炉次提高到463 炉次,吨铁综合冶炼成本降低 50.4%,大大提高中频炉的生产效率,降低中频炉冶炼的综合成本,创造显著的经济效益和社会效益。

关键词:中频炉 酸性干式料 筑炉工艺

1 试验中频炉的工况

河南某铸造厂现有公称容量为 3t 的中频炉 1 座,炉深 1300mm,直径为 830mm,主要熔炼 HT200、HT300、QT400-18 等系列铸铁件,单炉冶炼时间 2h 左右,冶炼终点温度为 1500~1550℃左右,浇注温度控制在 1320~1350℃。

该厂 3t 中频炉以前使用某公司生产的酸性干式料,基于该厂中频炉白天停炉、晚上生产的工作特点,在使用到 100 炉次以后,经常出现大尺寸裂纹、剥落和不可预见的铁水穿炉事故等现象,增加了中频炉安全生产的不确定性。此外,由于炉衬平均寿命不足 150 炉次,导致频繁筑炉,不但增加了炉前工人的劳动强度,而且严重影响生产计划、交货计划的顺利进行,迫切需要提高炉衬的使用寿命。

2 试验过程

我们结合该厂的实际工艺情况,从原料的选用、干式料的粒度组成、烧结剂、热震稳定性、热膨胀率及高温体积稳定性等方面着手,研制出了适应间歇式生产工艺特点的个性化干式料,以期提高中频炉炉衬的使用寿命、降低筑炉工人的劳动强度。

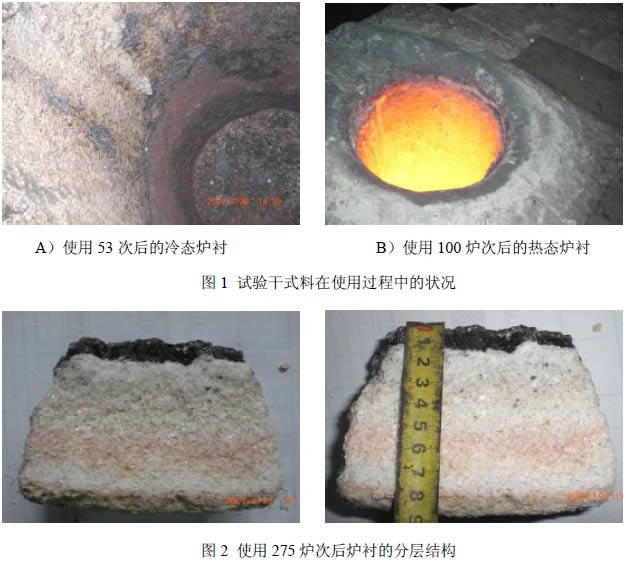

首次试验采用该厂现有的手工电动筑炉机,按照该厂习惯的筑炉工艺进行筑炉,整个筑炉时间为10~12 小时,需要 8 名工人。图 1 为试验炉衬在 53 炉次和 100 炉次后的状况,可见炉衬表面光滑,无裂纹。首次酸性干式料试验寿命达到 275 炉次,因与炉底接触的斜坡部位出现裂纹而导致停炉,经共同分析,主要原因为筑炉时斜坡部位没有振动密实所致。图 2 为试验酸性干式料使用 275 炉次后的断面图,可见在该厂的生产工艺条件下,试验酸性干式料的变质层仅有 15mm,烧结层厚度为 40mm 左右,过渡层厚度为 35mm 左右,散料层厚度 30mm 左右,三层结构分布合理,且十分致密。如果斜坡部位不出现裂纹,该干式料可获得更高的使用寿命。

第二次试验时,仍然采用手工电动筑炉机筑炉,但加强对斜坡部位振动的管理,这一措施的采取使得炉衬使用寿命大幅度提高,达到 353 炉次,比第一次提高了近 80 炉次。但是,炉衬在使用后期,炉壁上也出现横裂纹,并最终导致停炉。

经分析,这种横向裂纹的产生与所使用的电动筑炉机有关,手工电动筑炉机在筑炉过程中容易出现粉料分层、偏析,即使采取一定措施,也只能是减少偏析,而不能杜绝偏析。在粉料集中的地方容易烧结,收缩较大,因而易出现裂纹。

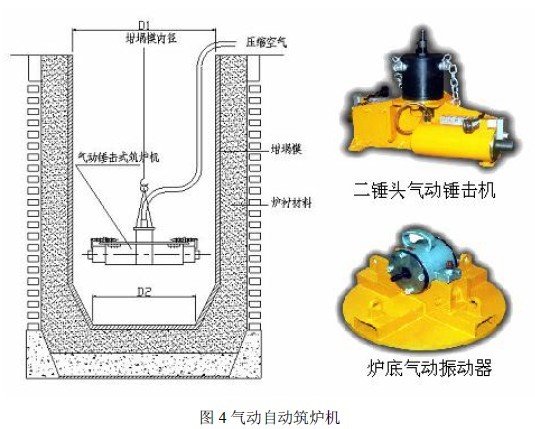

基于上述分析,该厂购买了气动自动筑炉机,进行第三次试验。通过调整筑炉设备,炉衬寿命再创新高,达到 463 炉次。拆炉时炉况还比较好,无裂纹,据估计还可以再使用 50 炉次左右。

采用自动筑炉机后,筑炉工人由原来的 8 人减少到 2 人,筑炉时间由原来的 10~12 小时缩短为 2~3小时,在减轻工人的劳动强度的同时大大缩短筑炉时间,最重要的是提高了筑炉质量,充分发挥酸性干式料抗侵蚀能力强的优点。

3 效益分析

筑炉人工成本:50 元/人 x8 人=400 元,烘炉电费:800 元/次

以前该厂使用的酸性干式料价格为 2500 元/吨,3 吨炉筑炉一次及修补共计使用酸性干式料 1.4 吨,每个炉役消耗综合成本为:2500x1.4 元(干式料)+800 元(电费)+400(人工费)=4700 元,炉衬平均寿命按 150 炉次计算,则吨铁水的炉衬综合成本为:4700 元/(150x3)=10.44 元。

采用的新式酸性干式料价格为 3700 元/吨,筑炉及维修使用干式料共计1.7 吨,每个炉役消耗综合成本为:3700x1.0 元(干式料)+100 元(人工费)+800 元(电费)=7190 元,炉衬寿命按 463 次计算,则吨铁水的炉衬综合成本为:7190 元/(463x3)=5.17 元。

新的吨铁水炉衬综合成本降低 5.27 元,较原来的吨铁水炉衬综合成本降低 50.4%。

该厂年产铸件 8000 吨左右,其中铁水与铸件的比列为 1.5/1,则每年铁水的总量将达到 12000 吨,按照吨铁水综合成本降低 5.27 元计算,则每年在使用酸性干式料方面所产生的直接经济效益为:

12000 吨 x5.27 元/吨=63240 元

此外,还可减少大量筑炉时间,生产更多铸件,为该公司创造更多的间接经济效益。

以上试验结果表明,使用手工电动筑炉机筑炉,工人的劳动强度大,对筑炉工人的要求很高,筑炉质量不易控制,炉衬的寿命波动很大,在本试验中,炉衬寿命相差近 80 炉次,寿命波动近 30%;使用气动自动筑炉机后,筑炉工人数量大幅减少,筑炉时间大幅缩短,筑炉质量得到显著提高,炉衬寿命大幅攀升。3 吨中频炉用气动筑炉机的市场价格为 2 万元/套,手工电动筑炉机的市场价格为 4500 元/套,虽然气动自动筑炉机的一次投入比手工电动筑炉机的投入高,但是从长远来看,由于筑炉质量的提高而产生的直接和间接经济效益远高于气动筑炉机的投入。其经济效益和社会效益的产生可以归纳如下几个方面,第一,炉衬寿命的提高,直接降低吨铁冶炼综合成本;第二,吨铁炉衬消耗的降低,降低了炉衬对铁水的污染,提高了铁水的内在质量,提升了铸件的品质;第三,吨铁炉衬消耗的降低,降低了耐火材料资源的消耗,炉衬寿命的提高减少了烘炉消耗的电能,筑炉现场粉尘减少,工人的工作环境得到改善,符合社会可持续发展所要求的节能环保、绿色铸造以及社会的和谐发展;第四,随着经济发展,国内人力成本越来越高,气动自动筑炉机的使用将有效降低人工成本。第五,筑炉次数的减少,可以节省更多的时间,生产更多的铸件,间接创造经济效益。

由此可见,炉衬实现长寿命除了炉衬本身质量外,必须有高性能的筑炉设备来保障,二者缺一不可。

随着中国铸造业由铸造大国向铸造强国的发展,国内企业在开发长寿命炉衬的同时,也应该推动高性能筑炉设备的使用,才能有效降低铸件生产成本,提高铸件内在质量,最终提高铸件的市场竞争力,逐步走向世界铸造强国之列。可以预见,在未来 5~10 年,随着中国铸造生产各种成本的不断攀高,中国铸件的产品结构将发生重大改变,目前占有较大比例的低档次、低附加值铸件将退出市场,转而生产高附加值的高档铸件,因而高性价比炉衬材料以及高性能的筑炉设备将被铸造生产企业广泛接受,这也是中国走向铸造强国的必经之路。

4、结论

针对试验铸造厂中频炉的生产工艺特点,成功开发出长寿命的酸性干式料,通过对筑炉设备的调整,大幅度缩短了筑炉时间,同时提高了筑炉质量。使该厂 3 吨中频炉的使用寿命由原来的不足 150 炉次提高到 463 炉次,吨铁综合冶炼成本降低 50.4%,大大提高中频炉的生产效率,降低中频炉冶炼的综合成本,创造显著的经济效益和社会效益。